Produksi Global, Pengalihdayaan, dan Logistik

Studi Kasus

Li & Fung adalah sebuah perusahaan berbasis di Hong Kong

yang didirikan pada tahun 1960. Li & Fung merupakan perusahaan perdagangan

multinasional yang terbesar di negara berkembang. Perusahaan ini didirikan oleh

Victor dan William Fung, saat ini dikelola oleh cucu mereka. Li & Fung

merupakan perusahaan business to business

dimana konsumen dari Li & Fung adalah berbagai macam industri mulai dari

ritel pakaian hingga perusahaan elektronik. Contoh dari konsumennya ialah The

Limited, Inc.

Li & Fung bergerak pada bidang logistik dan rantai pasok

untuk barang-barang dalam jumlah banyak. Li & Fung berperan sebagai

penghubung dari vendor-vendor konsumen yang berada di berbagai negara. Seperti

contohnya The Limited, Inc. yang merupakan sebuah perusahaan retail fashion di Amerika Serikat.

Untuk membuat produknya The Limited, Inc. memiliki berbagai

vendor di berbagai negara. Li & Fung, dalam alur bisnisnya, akan mengambil

konsep produk pesanan dari The Limited, Inc. lalu meneliti pasar untuk

memperoleh material-material yang sesuai untuk produk tersebut. Lalu Li &

Fung akan memberikan prototipe pada The Limited, Inc. Setelah disetujui maka Li

& fung akan memulai proses produksi dalam jumlah banyak.

Proses produksi tidak dilakukan oleh Li & Fung sendiri.

Proses ini dijalankan di berbagai negara seperti contohnya benang rajutan yang

dibeli di Korea dan akan ditenun dan diwarnai di taiwan. Lalu membeli

ritsleting dari produsen di Jepang dan membawa seluruh material ke Thailand

untuk dijahit.

Untuk menjalankan operasional, Li & Fung membagi

perusahaannya dalam beberapa divisi kecil dimana masing-masing divisi fokus

terhadap satu klien. Cotohnya ialah divisi Warner Brothers, divisi Gyomboree,

dan divisi The Limited, Inc.

Pendahuluan

Terdapat lima masalah yang sering dihadapi perusahaan dalam

menghadapi berkembangnya pasar global. Pertama, lokasi produksi, dengan

pertimbangan perbedaan antarnegara dalam hal fakror biaya, hambatan tarif,

risiko politik, dan lainnya. Kedua, peran strategis jangka panjang lokasi

produksi luar negeri jika faktor berubah. Ketiga, produksi yang dilakukan

sendiri atau dilakukan dengan pengalihdayaan. Keempat, pengelolaan rantai pasok

global. Dan kelima, pengelolaan logistik global.

Li & Fung, perusahaan yang dibahas dalam studi kasus di

atas merupakan salah satu alternatif dari permasalahan-permasalahan pasar

global tersebut. Li & Fung memindai jaringan global sekitar 7,500 pemasok

yang berlokasi di 40 negara. Li & Fung dalam bisnisnya memutuskan lokasi

yang tepat untuk memproduksi suatu barang dan kuantitasnya. Dalam mengambil

keputusan ini terdapat beberapa faktor yang mempengaruhi diantaranya biaya

tenaga kerja, hambatan perdagangan, biaya transportasi, dan kualitas produk.

Strategi, Produksi, dan Logistik

Terdapat dua alasan mengapa produksi dan logistik dilakukan

secara internasional. Pertama, untuk menurunkan biaya peciptaan nilai, dan

kedua, untuk menambah nilai dengan melayani kebutuhan pelanggan dengan lebih

baik.

Produksi meliputi baik layanan maupun kegiatan manufakturing

yang akan menghasilkan jasa atau produk fisik. Sedangkan logistik adalah

kegiatan yang mengendalikan perpindahan bahan fisik melalui rantai nilai, dari

pengadaan ke produksi dan ke dalam distribusi. Kedua hal ini berkaitan erat

karena kemampuan perusahaan untuk melakukan kegiatan produksi secara efisien

bergantung pada pasokan tepat waktu atas input

bahan berkualitas tinggi, dimana yang bertanggung jawab adalah logistik.

Fungsi produksi dan logistik perusahaan internasional

memiliki sejumlah tujuan strategis. Pertama, untuk menurunkan biaya dengan

menyebarkan kegiatan produksi ke berbagai lokasi di seluruh dunia di mana

setiap keguatan dapat dilakukan secara efisien sehingga dapat menurunkan biaya.

Biaya juga dapat dipotong dengan mengurangi jumlah persediaan dan meningkatkan

jumlah perputaran persediaan.

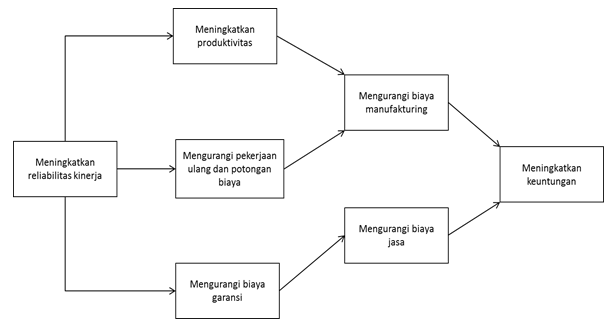

Tujuan kedua ialah untuk meningkatkan mutu produk dengan

menghilangkan produk cacat dari rantai pasok dan proses manufakturing. Tujuan

ini dicapai dengan peningkatan kendai mutu dengan cara:

- Meningkatkan produktivitas karena waktu tidak terbuang memproduksi produk-produk berkualitas rendah yang tidak dapat dijual, sehingga biaya per unit akan berkurang.

- Menurunkan biaya pembuatan ulang dan biaya sisa yang berkaitan dengan produk cacat.

- Mengurangi biaya garansi dan waktu yang terkait dengan memperbaiki produk cacat.

Alat utama yang saat ini marak digunakan untuk peningkatan

mutu produk adalah metodologi six sigma.

Metodologi ini adalah turunan langsung dari falsadah manajemen kualitas total

atau dikenal dengan total quality management (TQM). Dalam TQM

telah diidentifikasi sejumlah langkah yang harus menjadi bagian dari setiap

program. Manajemen harus mengakui falsafah bahwa kesalahan, cacat,dan

bahan-bahan berkualitas rendah tidak dapat diterima dan harus dihilangkan.

Standar kerja dalam TQM tidak hanya didefinisikan sebagai angka atau kuota,

tetapi juga mencakup standar kualitas untuk meningkatkan output produksi yang bebas cacat.

Adapun hubungan antara kualitas dan biaya digambarkan di bawah

ini.

Gambar 1.1

Hubungan antara Kualitas dan Biaya

Six Sigma adalah

falsafah berbasis statistik yang bertujuan untuk mengurangi cacat, meningkatkan

produktivitas, menghilangkan pemborosan, dan memotong seluruh biaya perusahaan.

Pada six sigma, proses produksi akan

99.99966 persen akurat, dengan hanya 3.4 unit cacat per 1 juta unit. Standar

kesempurnaan kualitas six sigma

adalah tujuan yang berusaha dicapai untuk mencoba meningkatkan kualitas produk

dan produktivitasnya. Selain six sigma

terdapat standar lain untuk mendefinisikan mutu. Salah satunya adalah ISO 9000

yang diterapkan di Uni Eropa.

Selain menurunkan biaya dan meningkatkan kualitas, fungsi

produksi dan logistik memiliki tujuan lain. Tujuan tersebut adalah pertama,

untuk memenuhi tuntutan tanggapan lokal.

Yaitu tekanan untuk mendesentralisasikan kegiatan produksi ke pasar

nasional atau regional utama di mana perusahaan melakukan bisnis atau

melaksanakan proses manufakturing yang fleksibel yang memungkinkan perusahaan

untuk meyesuaikan produk yang keluar dari pabrik sesuai dengan pasar di mana

barang tersebut dijual.

Kedua, ialah merespon dengan cepat perubahan permintaan

pelanggan. Ketika permintaan konsumen rentan terhadap pergeseran yang besar dan

tak terduga, perusahaan yang dapat beradaptasi paling cepat menanggapi

pergeseran ini akan mendapat keuntungan.

Menentukan Lokasi Produksi

Menentukan lokasi dalam bisnis internasional merupakan salah

satu pertimbangan penting yang harus ditentukan. Lokasi produksi yang tepat

dapat meminimalkan biaya sehingga meningkatkan kualitas produk. Beberapa faktor

yang harus dipertimbangkan dalam menentukan lokas produk: faktor Negara, faktor

teknologi, dan faktor produk.

Faktor Negara

Menentukan lokasi produksi yang tepat, perusahaan harus

mempertimbangkan beberapa aspek, seperti ekonomi politik, budaya, dan biaya

faktor relatif yang berbeda setiap negara. Perusahaan harus dapat

mempertimbangkan secara detail, dimana menentukan lokasi produksi yang bersifat

kondusif untuk kinerja kegiatan.

Hal yang juga penting pada industri tertentu adalah adanya konsentrasi global dari

kegiatan dari kegiata-kegiatan di lokasi tertentu. Peran eksternalitas lokasi

dalam memengaruhi keputusan investasi asing langung.. Ekesternalitas tersebut

dapat memainkan peran penting dalam menentukan tempat untuk melakukan kegiatan

manufacturing. Misalnya, karena adanya kelompok pabrik semikonduktor di Taiwan,

jumlah tenaga kerja dengan pengalaman dalam bisnis semikonduktor di Taiwan,

jumlah tenaga kerja dengan pengalaman dalam bisnis semikonduktor telah

berkembang. Selain itu, pabrik telah menarik sejumlah industry pendukung,

seperti produsen modal peralatan semikonduktor dan silicon, yang telah

mendirikan fasilitas di Taiwan agar berada dekat dengan pelanggannya.

Perbedaan faktor biaya relatif, ekonomi politik, budaya dan

eksternalitas lokasi adalah hal yang penting, teteapi ada beberapa faktor yang

memiliki pengaruh besar dalam menentukan lokasi produk. Biaya transportasi dan

aturan perundang-undagan mengenai investasi langsung luar negeri dapat

memperngaruhi dalam penentuan lokasi. Selain itu, pergerakan nilai mata uang

pada masa depan juga dapat mempengaruhi dalam penentuan lokasi. Perubahan

negative dalam nilai tukar dapat dengan cepat mengubah daya tarik suatu negara

sebagai basis manufacturing. Apresiasi mata uang dapat mengubah lokasi murah

menjadi lokasi berbiaya tinggi. Sebagai contoh, banyak perusahaan Jepang

menghadapi masalah pada tahun 1990an-2000an. Nilai yen yang relatif rendah di

pasar valuta asing pada tahun 1950-1980 memperkuat posisi Jepang sebagai lokasi

produksi yang murah. Tetapi, pada 1980-1990an, apresiasi stabil yen terhadap

dolar AS meningkatkan biaya dolar per produk yang diekspor ke Jepang, membuat

Jepang menjadi kurang menarik sebagai lokasi manufacturing. Oleh karena itu,

banyak perusahaan Jepang memindahkan lokasi manufacturing mereka ke

Negara-negara di Asia Timur untuk menurunkan biaya.

Faktor Teknologi

Teknologi merupakan salah satu faktor penting dalam

memutuskan penetuan suatu lokasi produk. Misalnya keterbatasan teknologi,

perusahaan memiliki keterbatasn untuk melakukan manufacturing. Atau dengan

teknologi, menjadika suatu perusahaan dapat meningkatkan produksi sehingga

dapat meminimalkan biaya dan memaksimalkan value

dari produknya. Terdapat tiga karakteristik teknologi manufacturing: tingkat

biaya tetap, skala efisien minimum, dan fleksibilitas teknologi.

Biaya Tetap

Biaya tetap mendirikan pabrik yang tinggi menjadikan suatu

perusahaan harus melayani pasar dunia yang hanya dari satu lokasi atau sedikit

lokasi. Sebaliknya, tingkay biaya tetap yang relative rendah dapat membuat

aktivitas produksi di beberapa lokasi sekaligus menjadi ekonomis untuk

dilakukan. Hal ini memungkinkan perusahaan untuk lebih mengakomodasi tuntutan

untuk tanggapan lokal. Berproduksi di beberapa lokasi juga dapat membantu

perusahaan terhindar dari terlalu bergantung pada satu lokasi. Menjadi terlalu

bergantung pada satu lokasi sangat berisiko dalam dunia dengan kurs mengambang.

Banyak perusahaan menyebarkan pabrik mereka ke lokasi yang berbeda sebagai

“lindung nilai nyata” terhadap gerakan mata uang yang berpotensi merugikan.

Skala Efisien Minimum

Skala efisien minimum (minimum

efficient scale) adalah tingkat skala output

dimana suatu pabrik harus beroperasi untuk mewujudkan seluruh ekonomi skala

utama tingkat pabrik.

Gambar Hubungan antara Biaya dan Kuantitas

Implikasi dari konsep ini: Semakin besar skala efisien

minimum suatu pabrik relatif terhadap total permintaan global, semakin besar

alasan untuk melakukan sentralisasi produksi dalam satu lokasi atau sedikit

lokasi. Atau ketika skala efisien minimum produksi relative rendah terhadap

perminaan global, akan lebih ekonomis jika berproduksi di beberapa lokasi.

Misalnya, skala efisien minimum suatu pabrik untuk memproduksi computer pribadi

adalah sekitar 250.000 unit per tahun, sedangkan total permintaan global

melebihi 35 juta unit per tahun. Rendahnya tingkat skala efisien minimum dalam

kaitannya dengan total permintaan global membuatnya layak secara ekonomis bagi

perusahaan seperti perusahaan Dell untuk memproduksi PC di berbagai lokasi.

Manufakturing Fleksibel dan Kustomisasi Massal

Istilah teknologi manufacturing fleksibel (flexible manufacturing technology) atau

yang sering disebut produk ramping (lean

production) mencakup berbagai teknologi manufakturing yang dirancang untuk

- Mengurangi waktu persiapan untuk peralatan yang rumit

- Meningkatkan pemanfaatan tiap-tiap mesin melalui penjadwalan yang lebih baik

- Meningkatkan kendali mutu pada semua tahap proses manufacturing

Teknologi manufacturing fleksibel ini memungkinkan

perusahaan untuk menghasilkan lebih banyak variasi produksi akhir dengan biaya

per unit pada satu waktu dapat dicapai melalui produksi massal output yang terstandarisasi. Adopsi

teknologi manufacturing yang fleksibel sebenernya dapat meningkatkan efisiensi

dan menurunkan biaya per unit disbanding produksi massal output terstandarisasi.

Istilah kustomisasi massal

(mass customization) telah

diciptakan untuk menggambarkan kemampuan perusahaan untuk menggunakan teknologi

manufacturing yang fleksibel untuk merekonsiliasi dua tujuan yang pernah

dianggap tidak kompatibel yakni biaya rendah dan kustomisasi produk

Salah satu contoh teknologi manufacturing yang fleksibel

yang paling terkenal, system produksi Toyota. Sistem ini menjadikan Toyota

menjadi perusahaan mobil paling efisien di dunia. Ohno Taiichi – salah satu

insinyur Toyota pengembang system manufacturing fleksibel – menyatakan bahwa

produksi massal yang diterapkan dalam membuat mobil adalah kurang tepat. Dia melihat banyak masalah

dengan produksi massal yakni,

- Tahap produksi yang panjang membuat persediaan menjadi melimpah yang harus disimpang di gudang

- Jika terjadi kesalahan pengaturan pada mesin pada awal tahapan, proses produksi yang panjang mengakibatkan cacat produksi dalam jumlah besar

- Sistem produksi massal tidak dapat mengakomodasi preferensi konsumen untuk keragaman produk

Toyota dengan menerapkan lean

production membuat produksi kecil berjalan ekonomis, yang memungkinkan

Toyota untuk merespon lebih baik terhadap kebutuhan konsumen untuk keragaman

produk. Volume produksi kecil juga menghilangkan kebutuhan untuk pengadaan

persediaan besar sehingga mengurangi biaya pergudangan. Volume produk kecil dan

berkurangnya persediaan berarti bahwa suku cadang yang cacat produksi hanya

terjadi dalam jumlah kecil dan segera memasuki proses perakitan. Hal ini

mengurangi sampah dan membantu menelusuri kembali jejak cacat ke sumbernya

untuk memperbaiki permasalahan yang menyebabkannya.

Sel mesin fleksibel (flexible machine cells) adalah teknologi

manufaktur fleksibel lain yang umum digunakan. Sebuah sel mesin fleksibel

adalah pengelompokan berbagai jenis mesin, penanganan bahan umum, dan

pengendali sel terpusat (komputer).

Manfaat utama dari sel mesin fleksibel adalah peningkatan

utilitas dan pengurangan barang setengah jadi (yaitu, stok produk sebagian jadi

– work in progress). Peningkatan

utilitas kapasitas timbul daripengurangan waktu persiapan dan dari aliran

produksi terkoordinasi yang dikendalikan computer antarmesin produksi, yang

menghilangkan kemacetan. Ketatnya koordinasi antarmesin juga mengurangi

persediaan barang setengah jadi. Hal ini meningkatkan efisiensi dan

menghasilkan biaya yang lebih rendah.

Sistem teknologi manufacturing fleksibel sangat

menguntungkan untuk bisnis internasional karena mambantu perusahaan untuk

menyesuaikan produk untuk pasar di berbagai Negara yang berbeda. Pentingnya

keuntungan ini tidak dapat dilebih-lebihkan. Ketika teknologi manufacturing

fleksibel tersedia, perusahaan dapat memproduksi produksi yang disesuaikan

untuk berbagai pasar nasioanl dengan satu pabrik yang bertempat di lokasi yang

optimal. Dan ini dapat dilakukan tanpa menyerap penalty biaya yang signifikan.

Dengan demikian, perusahaan tidak perlu lagi membangun fasilitas manufacturing

di setiap pasar Negara yang besar untuk menyediakan produk yang memenuhi selera

dan preferensi konsumen tertentu, bagian dari strategi lokalisasi.

Faktor Produk

Rasio nilai terhadap berat ( value to weight )produk memengaruhi terhadap biaya transportasi.

Terdapat dua kategori, pertama,

dimana barang tersebut mahal dan tidak berbobot terlalu banyak - obat-obatan,

komponen elektronik – memiliki persentase biaya transportasi yang relative

kecil terhadap biaya total. Kedua, produk

yang relative murah dengan memiliki bobot yang berat – gula halus, bahan kimia

tertentu, produk minyak bumi - sehingga jika ada pengiriman memiliki persentase

biaya transportasi yang relative tinggi terhadap biaya total.

Selain itu, fitur produk yang universal juga memengaruhi

dalam penentuan lokasi, apakah produk melayani kebutuhan yang universal,

kebutuhan yang sama di seluruh dunia. Hal ini meningkatkan daya tarik untuk

memusatkan produksi di lokasi yang optimal.

Menentukan Lokasi Fasilitas Produksi

Terdapat dua strategi dasar untuk mencari fasilitas

produksi: memusatkannya di satu lokasi dan melayani pasar dunia dari sana, atau

mendesentralisasikannya di berbagai lokasi regional atau nasional yang dekat

dengan pasar utama.

Tabel

Konsentrasi produk terjadi ketika:

- Perbedaan antarnegara pada biaya faktor, ekonomi politik, dan budaya memiliki dampak besar pada biaya manufacturing di berbagai Negara

- Hambatan perdagangan rendah

- Eksternalitas yang muncul dari pemusatan seperti kesukaan perusahaan di lokasi tertentu

- Nilai tukar mata uang yang dianggap penting diharapkan tetap relative stabil

- Teknologi produksi memiliki biaya tetap yang tinggi dan skala efisien minimum yang relative tinggi terhadap permintaan global, atau teknologi manufacturing fleksibel yang ada

- Rasio nilai terhadap berat produk yang cukup tinggi

- Produk menyajikan kebutuhan universal

Sebaliknya, desentralisasi produksi akan tepat ketika:

- Perbedaan antarnegara pada biaya faktor, ekonomi politik , dan budaya tidak memiliki dampak besar pada biaya manufacturing di berbagai Negara

- Hambatan perdagangan yang tinggi

- Lokasi eksternalitas tidak penting

- Diperkirakann terjadi volatilitas nilai tukar mata uang yang dianggap penting

- Teknologi produksi memiliki biaya tetap rendah dan skal efisien minimum yang rendah, dan teknologi manufacturing fleksibel tidak tersedia

- Rasio nilai terhadap berat produk cukup rendah

- Produk tidak melayani kebutuhan yang universal (yaitu, terdapat perbedaan yang signifikan dalam selera dan pereferensi konsumen antarnegara)

Peran

Strategis Pabrik Asing

Awalnya, banyak pabrik asing didirikan di tempat yang

memiliki biaya tenaga kerja yang rendah. Peran strategis mereka biasanya

adalaah untuk menghasilkan produk padat karya dengan biaya serendah mungkin.

Misalnya, pada 1970-an, banyak perusahaan komputer dan bisnis peralatan

telekomunikasi AS mendirikan pabrik di sepanjang Asia Tenggara untuk

memproduksi komponen elektronik, seperti papan sirkuit dan semikonduktor,

dengan biaya serendah mungkin. Mereka meletakkan pabrik-pabrik mereka di negara-negara,

dseperti Malaysia, Thailand, dan Singapura justru karena masig-masing negara

menawarkn kombinasi menarik dari biaya tenaga kerja rendah, infrastruktur yang

memadai, dan rezim pajak serta perdagangan yang menguntungkan. Awalnya,

komponen yang diproduksi oleh pabrik-pabrik ini dirancang di tempat lain dan

produk akhir dirakit ditempat lain. Akan tetapi, seiring waktu berjalan, peran

strategis dari beberapa pabrik ini telah berkembang mereka telah menajdi pusat

penting untuk desain dan perakitan akhir dari suatu produk pasar global.

Berikut adalah salah satu contoh masalah dari peran strategis pabrik asing yang

dilakukan oleh perusahaan Hewlett-Packard

Amerika Serikat.

Pada akhir tahun 1960-an, HP sedang mencari lokasi berbiaya

murah di sekitar Asia untuk memprodukasi komponen elektronik menggunakan proses

padat karya. Perusahaan melihat beberapa lokasi di Asia dan akirnya memilih

Singapura srebagai lokasi pabrik pertamanya pada 1970. Meskipun Singapura tidak

memiliki biaya tenaga kerja terendah di kawasan ini, biaya tersebut relatif

rendah dibandingkan Amerika Utara. Ditambah lagi, lokasinya Singapura memiliki

beberapa manfaat lagiyang tidak dapat ditemukan di banyak lokasi lain di Asia,

tingkat oendidikan tenaga kerja lokalnya tinggim bahasa inggris digunakan

secara luas, pemerintah Singapura tamoat stabil dan berkomitmen untuk

pembangunan ekonomi serta negara-kota tersebut memiliki salah satu

infrastruktur yang lebih baik di wilayah Asia, termasuk jaringan komunikasi dan

transportasi yang baik dan perkembangan yang pesat pada industri dan

perdagangan. HP juga mengambil keuntungan dari pemerintah Singapura mengenai

paja, tarif, dan subsidi. Pada awal 1973, HP mengalihkan salah satu basis,

pembuatan kalkulator genggamnya dari Amerika Serikat ke Singapura. Tujuannya

adalah untuk mengurangi biaya produksi, yang dapat dilakukan oleh pabrik

Singapura dengan cepat.

Pada tahun 1980-an HP mengalihkan produksi kalkulator

genggam HP41C ke Singapura. Para manajer di pabrik Singapura diberi tujuan

substansial, yaitu mengurangi biaya produksi. Mereka berargumen bahwa

pengurangan biaya dapat dicapai hanya jika mereka diizinkan untuk mendesain

ulang produk sehingga dapat diproduksi dengan biaya yang lebih rendah secara

keseluruha. Manajemen pusat HP setuju, dan 20 insinyur dari fasilitas Singapura

dipindahkan ke Amerika Serikat selama satu tahun untuk belajar bagaimana

merancang aplikadi-spesifik sirkuit terpadu. Mereka kemudian membawa keahlian

ini kembali ke Singapura dan mulai mendesain ulang HP41C. Hasilnya sukses besar,

dengan mendesain ulang produk, insinyur Singapura mengurangi biaya

manufakturing untuk HP41Csebesar 50%. Sehingga manajer perusahaan HP sangat

terkesan dengan kemajuan yang dibuat pabrik mereka sehingga seluruh lini

produksi kalkulator dialihkan ke Singapura pada tahun 1983. Dalam semua kasus,

pabrik tersebut mendesain ulang produk dan sering kali dapat mengurangi biaya

per unit produksi lebih dari 30%. Bagaimanapun juga, pengembangan dan desain

awal dari semua produk ini masih terjadi di Amerika Serikat. Sekarang, pabrok

tersebut dipandang sebagai “pabrik utama” dalam jaringan global HP, dengan

tanggung jawab utama tidak hanya untuk manufakturing,tetapi juga untuk

pengembangan dan desain dari keluarga ink-jet

printer kecil yang ditargetkan untuk pasar Asia.

Migrasi naik seperti ini terjadi pada peran strategis

pabrik-pabrik asing mecuat karena banyak pabrik asing yang meningkatkan

kemamouan mereka sendiri. Peningkatan ini berasal dari dua sumber. Pertama, tekanan dari pusat untuk

memperbaiki struktur biaya pabrik dan/ atau menyesuaikan produk dengan tuntutan

konsumen di negara tertentu bisa memulai rantai peristiwa yang akhirnya

mengarah pada pengembangan kemampuan tambahan di pabrik itu. Sumber kedua dari peningkatan kemampuan pabrik

asing adalah meningkatnya faktor yang mendorong kemauan produksi di negara di

mana pabrik berada. Banyak negara yang dianggap terbelakang dalam bidang

ekonomi satu generasi yang lalau telah mengalami perkembangan ekonomi yang

pesat selama 20 tahun terakhir. Infrastruktur komunikasi dan transportasi serta

tingkat pendidikan penduduk meningkat. Ketika negara-negara tersebut tidak

memiliki infrastruktur canggih dibutuhkan untuk mendukung desain canggih,

pengembangan, dan operasi manufakturing, sering kali hal ini tidak terjadi. Hal

tersebut telah mempermudah pabrik-pabrik yang berbasis di negara-negara ini

untuk mengambil peran strategis yang lebih besar. Karena perkembangan tersebut,

banyak perusahaan internasional yang bergerak menjauhi sistem yang memandang

pabrik-pabrik asing mereka tidak lebih dari fasilitas manufakturing murah dan

menuju sistem yang memandang pabrik-pabrik asing sebagai pusat keunggulan peran

utama untuk mendesain dan membuat produk untuk melayani pasar nasional atau

regional yang penting atau bahkan pasar global. Pabrik-pabrik asing yang

meningkatkan kemampuan mereka dari waktu ke waktu membuat pengetahuan mereka

berharga yang mungkin bermanfaat bagi seluruh perusahaan.

Manajer bisnis

internasional perlu mengingat bahwa pabrik-pabrik asing dapat memperbaiki kemampuan

mereka dari waktu ke waktu; dan ini dapat menjadi manfaat strategis yang besar

bagi perusahaan. Daripada melihat pabrik-pabrik asing hanya sebagai sweatshop di mana tenaga kerja tidak

terampil memproduksi barang murah, manajer perlu melihat sebagai pusat potensi

keunggulan dan untuk mendorong dan menumbuhkan upaya manajer lokal untuk

memutakhirkan kemampuan pabrik mereka, dan dengan demikian dapat meningkatkan

posisi strategis mereka dalam korporasi. Dengan demikian, ketika meninjau

lokasi fasilitas produksi, manajer internasional harus mempertimbangkan

keterampilan berharga yang mungkin telah terakumulasi diberbagai lokasi, dan

dampak keterampilan pada faktor-faktor seperti produktivitas dan desain produk.

Produksi Pengalihdayaan: Keputusan Membuat-atau-Membeli

Bisnis internasipnal sering menghadapi keputusan membuat

atau membeli (make or buy decisions),

keputusan tentang apakan mereka harus melakukan aktivitas pencipataan nilai

tertentu sendiri atau melakukan pengalihdayaan ke entitas lain. Secara

historis, kebanyakan keputusan pengalihdayaan telah melibatkan pembuatan

produksi fisik.

Dalam beberapa tahun terakhir, keputusan penngalihdayaan telah

melampaui pembuatan produk fisik dan merangkul kegiatan produksi jasa.

Keputusan pengalihdayaan menimbulkan banyak masalah untuk bisnis yang murni

domestik dan lebih banyak lagi bagi bisnis internasional. Keputusan ini di

arena internasional diperumit oleh volatilitas ekonomi politik negara tersebut,

pergerakkan nilai tukar, perubahan biaya faktor relatif, dan lain-lain. Pada

bagian ini, kita akan menganalisis mana yang lebih baik membuat atau membeli

dengan mempertimbangkan trade-off yang

terlibat dalam keputusan tersebut.

KEUNTUNGAN MEMBUAT

Argumen yang mendukung membuat sendiri semua atau sebagian

suatu produk – integrasi vertikal – ada empat hal. Integrasi vertikal dapat

dikaikan dengan biaya yang lebih rendah, memfasilitasi investasi pada aset yang

sangat khusus, melindungi keeksklusifan teknologi produk, dan kemudahan

penjadwalan atas proses yang berdekatan.Mari kita bahas satu-satu empat argumen

yang mendukung membuat.

- Menurunkan biaya, Perusahaan akan menuai hasil jika terus memprodukasi kesesluruhan produk atau komponen bagiannya sendiri jika perusahaan lebih efisien dalam kegiatan produksi daripada perusahaan lainnya. Contoh kasusnya adalah perusahaan Boeing, mereka memutuskan untuk melakukan alih daya produksi beberapa bagian komponen, tetapi tetap mendesin dan menyusun integrasi akhir pesawat. Alasan Boeing adalah bahwa ia memiliki kompetensi inti dalam integrasi yang besar, dan lebih efisien dalam kegiatan ini dariapada perusahaan sebangding lain di dunia. Oleh karena itu, masuk akal bagi Boeing hanya melakukan pengalihdayaan pada sebagian kegiatan produksi.

- Memfasilitasi Investasi Khusus, Terkadangan perusahaan harus berinvestasi dalam aset khusus untuk melakukan bisnis dengan perusahaan lain. Aset khusus (Specialized asset) merupakan aset yang nilai nya bergantung pada keberlanjutan hubungan tertentu. Sebagai contoh, Ford Eropa telah mengembangkan rancangan sistem injeksi bahan bakar yang baru, performa tinggi, berkualitas tinggi, dan unik. Peningkatan efisiensi bahan bakar akan membuat mobil Ford mudah terjual. Ford harus memutuskan apaka akan membuat sistem produksi mandiri atau mengontrak perusahaan menufakturing lain sebagai pemasok independen. Merakit sistem yang dirancang unik in membutuhkan investasi dalam peralatan khusus yang dapat digunakan hanya untuk tujuan ini, tetapi tidak dapat digunakana untuk membuat sistem injeksi bahan bakar untuk setiap mobil di perusahaan lain. Dalam situasi ini, ketika perusahaan harus berinvestasi dalam aset khusus untuk memasok perusahaa lain, terciptalah kebergantungan timbal balik. Dalam keadaan seperti itu, masing-masing pihak mungkin takut yang lain akan menyalahgunakan hubungan dengan mencari kontrak yang lebih menguntungkan. Dilihat dari sisi perusahaan pemasok injeksi bahan bakar yang telah diminta Ford untuk membuat investasi ini, akan terjadi ketakutan yaitu memungkinkan Ford menggunakannya untuk menekan harga sistem menjadi semakin rendah karena Ford merupakan satu-satunya pelanggan yang mungkin membeli peralatan ini. Dengan risiko seperti ini, makan pemasok menolak untuk melakukan investasi dalam peralatan khusus. Dilihat dari sisi Ford, Ford mungkin beralasan bahwa menjalin kontrak produksi sistem ini kepada pemasok independen, mungkin Ford menjadi terlalu bergantung pada pemasok untuk suatu input penting. Dengan demikian, kebergantungan timbal balik yang diciptakan pengalihdayaan membuat Ford gugup dan menakuti pemasok potensial. Masalahnya, disini kurang kepercayaan. Tidak satu pihak pun benar-benar memercayai pihak lain akan bermain adil. Akibatnya, Ford mungkin beralasan bahwa satu-satunya cara yang aman untuk mendapatkan sistem injeksi bahan bakar baru adalah dengan memproduksi mereka sendiri. Perusahaan mungkin tidak dapat membujuk satu pun pemasok independen untuk memproduksinya. Dengan demikian, Ford memutuskan untuk membuat daripada membeli. Secara umum, kita dapat memprediksi bahwa ketika diperlukan investasi bersar dalam aset khusus untuk membuat suatu komponen, perusahaan akan memilih untuk membuat komponen internaldaripada memberikan kontrak itu kepada pemasok.

- Melindungi Teknologi Produk Eksekutif, Teknologi produk eksekutif adalah unuk bagi suatu perusahaan. Jika hal tersebut memungkinkan perusahaan untuk menghasilkan produk yang mengandung fitur unggulan, teknolohi eksklusif dapat memberikan keunggulan kompetitif bagi perusahaan. Perusahaan tidak ingin pesaing mendapatkan teknologi ini. Jadi untuk mempertahankan kendali atas teknologi, perusahaan mungkin lebi memilih untuk membuat produk atau komponen tersebut secara mandiri.

- Meningkatkan Penjadwalan, Argumen lain untuk memproduksi semua atau sebagian dari produk secara mandiri adalah penghematan biaya produksi karena perencanaan, koordinasi dan penjadwalan proses yang berdekatan menjadi lebih mudah. Hal ini sangat penting dalam perusahaan dengan sistem persediaan tepat waktu (just-in-time). Namun, kepemilikkan fasilitas produksi hulu tidak masala di sini, dengan menggunakan teknologi informasi, perusahaan dapat mencapai koordinasi yang erat antara berbagai tahap dalam proses produksi.

KEUNTUNGAN MEMBELI

Membeli komponen, atau seluruh produk, dari pemasok

independen dapat memberikan fleksibilitas yang lebih besar perusahaan, dapat

membantu menurunkan struktur biaya perusahaan, dan dapat membantu menerima

pesanan dari pelanggan internasional.

- Fleksibilitas Startegis, Keuntungan besar membeli satu komponen, atau bahkan seluruh produk, dari pemasok independen adalah bahwa perusahaan dapat mempertahankan fleksibilitas dengan mengalihkan pesanan ke pemasok lain apabila keadaan memaksa. Hal ini sangat penting secara internasional, di mana perubahan nilai tukar dan hambatan perdagangan dapat mengubah daya tarik sumber pasokan. Memasok produk dari pemasok independen juga dapa menguntungkan bila lokasi optimal untuk pembuatan suatu produk dilanda risiko politik, dalam keadaan seperti itu investasi langsung luar negeri untuk mendirikan operasi manufakturing komponen di neara itu akan membuat perusahaan dapat terkena risiko tersebut. Perusahaan dapat menghindari banyak risiko ini dengan membeli dari pemasok independen di negara itu, dengan ini mempertahankan fleksibilitas untuk beralih sumber ke negara lain jika terjadi perang, revolusi, atau perubahan politik lainnya yang mengubah daya tarik negara sumber pasokan tersebut. Namun, mempertahankan fleksibilitas strategis memiliki sisi negatif. Jika pemasok meresakan bahwa perusahaan akan berganti pemasok dalam menanggapi perubahan nilai tukar, hambatan perdagangan, atau politik umum, pemasok tidak mungkin bersedia melakukan investasi pada pabrik dan peralatan khusus yang pada akhirnya akan menguntungkan perusahaan.

- Biaya yang Lebih Rendah, Membuat semua atau sebagian dari produk buatan sendiri meningkatkan lingkup organisasi, dan hasil peningkatan kompleksitas organisasi dapat meningkatkan struktur biaya perusahaa. Ada tiga alasan untuk ini Pertama, semakin besar jumlah subunit dalam organisasi, semakin banyak masalah dalam mengoordinasikan dan mengendalikan unit-unit ini. Manajemen puncak perlu memproses sejumlah besar informasi tentang kegiatan semua subunit untuk mengoordinasikan dan mengendalikan seluruh subunit, semakin banyak informasi yang harus di proses manajemen pouncak dan akan semakin sulit untuk melakukannya dengan baik. Hal ini sangant serius dalam bisnis internasional, di mana jarak, perbedaan waktu, bahasa, dan budaya memperburuk masalah pengendalian subunit. Kedua, perusahaan yang terintegrasi secara vertikal ke pembuatan bagian komponen produk mungkin menemukan bahwa mereka kekurangan insentif untuk mengurangi biaya karena pemasok internal memiliki pelanggan pasti di perusahaan. Fakta bahwa mereka tidak harus bersaing untuk mendapat pesaman dengan pemasok lain dapat menimbulkan biaya operasi tinggi. Ketiga, perusahaan yang terintegrasi secara vertikal harus menentukan harga yang sesuai untuk barang yang dikirimkan ke subunit dalam perusahaan. Ini merupakan tantangan di setiap perusahaan, tetapi bahkan lebih kompleks dalam bisnis internasional. Rezim pajak yang berbeda, pergerakan nilai tukar, dan kepedulian kantor pusat tentang kondisi lokal akan meningkatkan kompleksitas keputusan harga transfer. Perusahaan yang membeli komponennya dari pemasok independen dapt menghindari semua masalah dan biaya yang terkait dengan hal tersebut. Perusahaan yang memasok dari pemasok independen memiliki sedikit subunit yang perlu dikendalikan. Singkatnya, membeli komponen dari pemasok independen menghindari inefisiensi birokrasi dan biaya yang dihasilkan yang dapat timbul ketika perusahaan mengintegrasikan secara vertikal ke belakang dan memproduksi komponen sendiri.

- Offset, Alasan lain dari melakukan pengalihdayaan beberapa produk manufakturing kepada pemasok independen yang berbasis di negara-negara lain adalah bahwa hal itu dapat membantu perusahaan menangkap lebih banyak pesanan dari negara itu. Misalnya, sebelum Air India melakukan pemesanan besar kepada Boeing, pemerintah India mungkin meminta Boeing untuk mengajukan beberapa pekerjaan kepada subkontrak ke produsen India. Ini bukannya tidak lazim lagi di dunia bisnis internasional.

- Aliansi Strategis dengan Pemasok, Beberapa perusahaan internasional telah mencoba untuk memanfaatkan integrasi vertikal tanpa terkena masalah organisasi dengan melakukan aliansi strategis dengan pemasok penting. Misalnya, terjadi aliansi antara Kodak dan Canon, dimana Canon memproduksi mesin fotokopi untuk dijual oleh Kodak; aliansi antara Apple dan Sony, di mana Sony memproduksi komputer laptop untuk Apple; dan aliansi antara Microsoft dan Flextronics, di mana Flextronics memproduksi Xbox untuk Microsoft. Aliansi strategis membangun kepercayaan antara perusahaan dan pemasoknya. Kepercayaan terjadi ketika perusahaan membuat komitmen yang kredibel untuk terus membeli dari pemasok dengan persyaratan yang layak. Sebagai contoh, perusahaan dapat menginvestasikan sebagian uang kepada pemasok-mungkin dengan pemegang saham minoritas-untuk menandakan bahwa perusahaan telah berniat untuk membangun hubungan jangkan panjang yang produktif dan saling menguntungkan. Secara umum, tren sistem persediaan tepat waktu (JIT), desain berbantuan komputer (Computer-aided design-CAD), dan manufaktur berbantuan komputer (Computer-aided machine-CAM) tampaknya dampak meningkatkan tekanan bagi perusahaan untuk membangun hubungan jangka panjang dengan pemasok mereka. Sistem JIT, CAD, dan CAM kesemuanya bergantung pada kaitan erat antara perusahaan dan pemasok mereka yang didukutng oleh investasi khusus subtansial dalam peralatan dan perangkat keras sistem informasi. Untuk menjadikan pemasok setuju mengadopsi suatu sistem, perusahaan harus membuat komitmen yang kredibel atas hubungan yang abadi dengan pemasok-harus membangun kepercayaan dengan pemasok. Hal ini dapat dilakukan dalam kerangka aliansi strategis. Aliansi tidak selalu baik. Seperti integrasi vertikal formal, sebuah perusahaan yang melakukan aliansi jangka panjang dapat membatas fleksibilitas strategis akibat membuat komitmern dengan mitra aliansi.

MENGELOLA RANTAI PASOKAN GLOBAL

Logistik

merupakan keseluruhan kegiatan dalam rangka memperoleh bahan mentah dari

pemasok (supplier), dilanjutkan

dengan kegiatan proses produksi melalui proses manufacturing, kemudian menjadi

produk jadi dan diteruskan dengan pengiriman kepada konsumen melalui sistem

distribusi melalui distributor. Dalam bisnis internasional, logistik berfungsi

untuk mengelola rantai pasokan global dalam suatu perusahaan dengan biaya yang

serendah mungkin dan membantu perusahaan membangun keunggulan kompetitif

melalui layanan pelanggan yang unggul. Fungsi logistic menjadi rumit dalam

bisnis internasional dengan jarak, waktu, nilai, tukar, hambatan budaya, dan

lain-lain. Dalam skala global, maka perluasan rantai pasokan yang dimiliki

menjadi suatu tantangan strategis bagi perusahaan agar dapat mengelola rantai

pasokan dengan baik. Perusahaan dapat mengurangi biaya melalui logistic yang

lebih efisien dan efektif karena pengurangan sekecil apapun akan memiliki

dampak besar pada profitabilitas.

Tujuan dari

mengelola rantai pasokan adalah untuk mengontrol dan menjamin logistic berada

pada tempat dan waktu yang tepat agar memberikan keuntungan yang terbaik dan

layanan yang unggul bagi pelanggan. Keuntungan dari mengelola rantai pasokan

yang efektif dan efisien adalah untuk mendapatkan kecepatan yang maksimal pada

saat proses dan dapat menurunkan biaya, serta meningkatkan nilai tambah untuk

melayani pelanggan. Pada saat ini rantai pasokan didorong oleh proses pada

manufaktur untuk memastikan biaya produksi yang lebih rendah. Selain itu,

pengiriman produk harus lebih cepat untuk menjamin retailer dapat memenuhi

permintaan pasar yang selalu berubah cepat.

Peran Persediaan Tepat Waktu (JIT)

Sistem persediaan tepat waktu (just-in-time inventory system) awalnya

dipelopori perusahaan-perusahaan dari Jepang sekitar tahun 1950-an dan 1960-an.

Fungsi menggunakan system JIT dalam mengelola rantai pasokan global adalah

untuk menghemat biaya yang besar dari mengurangi biaya penggudangan dan

penyimpanan persediaan dengan membuat bahan yang tiba di pabrik secara tepat

waktu untuk memasuki proses produksi, sehingga dapat mengurangi kelebihan

persediaan. Penghematan biaya yang besar

berasal untuk mempercepat perputaran persediaan. Sehingga perusahaan dapat

mengurangi jumlah modal kerja yang dibutuhkan untuk persediaan dan pengurangan

modal dapat digunakan untuk hal lainnya. Selain itu, system JIT memiliki fungsi

untuk membantu perusahaan meningkatkan kualitas produk.

Kelemahan dari system JIT adalah

membuat perusahaan tidak memiliki persediaan cadangan. Sehingga perusahaan akan

kehilangan kemampuan untuk merespon dengan cepat terhadap kenaikan permintaan

pasar dan akan kesulitan jika terjadi gejolak perusahaan atas kekurangan yang

ditimbulkan oleh gangguan dari pemasok. Hal ini pernah terjadi setelah adanya

serangan 11 September 2001 di World Trade Center di Amerika Serikat, dengan

diiringi oleh berhentinya perjalanan dan pengiriman udara internasional dan

menjadikan perusahaan-perusahaan yang menggantungkan dan pengelolaan pasokan

rantai “tepat waktu” tanpa cadangan persediaan terhambat.

Adapun cara untuk mengurangi

risiko yang terkait dengan kebergantungan pada satu pemasok untuk input

produksi, yaitu perusahaan dapat memasok input produksi dari beberapa pemasok yang

berlokasi di Negara berbeda.

Peran Teknologi Informasi dan Internet

Dalam mengelola rantai pasokan

global, teknologi informasi dan internet sangat dibutuhkan untuk mendukung

dalam manajemen material modern. Sistem informasi memiliki fungsi membantu perusahaan

untuk mengoptimalkan penjadwalan produksi yang bertepatan saat komponen yang

diharapkan tiba di lokasi perakitan. Sistem informasi yang baik dapat membuat

perusahaan memiliki peluang untuk mempercepat proses produksi dengan adanya

rantai pasokan yang terintegrasi dengan teratur.

Teknologi

yang digunakan dalam mengelola rantai pasokan adalah EDI (electronic data intercharge). EDI memiliki peran utama dalam

manajemen bahan untuk mengoordinasikan aliran bahan baku ke proses produksi

melalui proses manufacturing, dan keluar untuk dikirim kepada pelanggan. Selain

itu, EDI memfasilitasi untuk pelacakan input dan memungkinkan perusahaan untuk

mengoptimalkan jadwal produksi.

Sistem EDI ini membutuhkan

hubungan computer antara perusahaan, pemasok, dan pengirimnya. Sambungan

elektronik ini digunakan untuk mengajukan pemesanan kepada pemasok, mendaftar

komponen yang dikirim pemasok, melacak komponen saat dalam perjalanan dikirim

menuju pabrik, dan mendaftar kedatangan pasokan. Sambungan EDI biasanya digunakan

pemasok untuk mengirim faktur kepada perusahaan pembeli. Konsekuensi dari

penggunaan system EDI adalah para pemasok, pengirim, dan perusahaan pembeli

dapat berkomunikasi tanpa ada halangan waktu, sehingga dapat meningkatkan

fleksibelitas dan respon yang cepat dari seluruh system pasokan global, dan

dapat menghilangkan dokumen diantara mereka. Sistem EDI yang baik dapat

mendesentralisasikan manajemen dalam membantu memberikan informasi kepada

manajer tingkat korporat untuk mengoordinasikan kelompok manajemen material.

Daftar Pustaka

·

Hill, Charles W.L., Udayasankar, Krishna dan

Wee, Chow-Hou. 2014. Bisnis Internasional

Buku 2. Jakarta. Salemba Empat

·

Janat, Shah. 2009. Supply Chain Management. Delhi. Dorling Kindersley Pvt. Ltd.

·

Tenant, Geoff. 2001. Six Sigma: SPC and TQM in manufacturing and services. Burlington.

Gower Publishing Company.

Comments

Post a Comment